Quando la personalizzazione fa la differenza

Nel mondo degli impianti industriali, dove la precisione e l’affidabilità sono fondamentali, i cilindri oleodinamici speciali si distinguono dai cilindri standard per essere personalizzati su specifica esigenza di ciascun cliente.

Questi cilindri sono realizzati su misura, garantendo prestazioni superiori e una soluzione ideale per applicazioni industriali e meccaniche complesse.

Le tipologie costruttive di cilindri oleodinamici realizzati su richiesta del cliente sono:

- Cilindri oleodinamici a singolo effetto (o semplice effetto)

- Cilindri oleodinamici a doppio effetto

- Cilindri tuffanti

- Cilindri telescopici

Cilindro a semplice effetto

I cilindri a semplice effetto permettono comunemente il controllo della sola estensione dello stelo, in quanto l’olio in pressione entra in una sola camera e può quindi comandare movimenti solo in una direzione.

Cilindro a doppio effetto

I cilindri a doppio effetto hanno la caratteristica di avere il fluido in pressione che può alimentare entrambe le camere, consentendo il controllo dei movimenti del pistone in entrambi i sensi.

Il controllo di quest’ultima in entrambe le camere del cilindro permette di governare con la massima precisione sia l'estensione dello stelo sia il suo ritiro.

Cilindro tuffante

I cilindri tuffanti possono compiere solo un’azione di spinta e a seconda delle necessità, possono essere dotati o meno di pistone di guida interno.

Questa tipologia viene utilizzata quando l’esistenza di una forza di contrasto di direzione garantisce il movimento di rientro nella posizione iniziale:

l’uscita è resa possibile dall’azione della pressione dell’olio sulle superfici del pistone, mentre il rientro è garantito dall’azione di una forza esterna.

Cilindro telescopico

I cilindrici telescopici permettono di raggiungere lunghezze elevate di sfilata a fronte di dimensioni compatte.

Grazie al rientro telescopico dei pistoni, l’ingombro è uguale alla corsa suddivisa per il numero di elementi più una quota fissa (spessore del fondello, lunghezza della guida, elementi di fissaggio).

Per una data corsa totale i cilindri telescopici possono essere costituiti a 2, 3, 4 o 5 elementi a seconda dei limiti di ingombro prefissati.

Esploriamo ora in dettaglio il processo di produzione e commercializzazione dei cilindri oleodinamici speciali

L'INIZIO

FASE PRELIMINARE

La prima fase del processo è cruciale: il cliente esprime le caratteristiche specifiche che desidera per il cilindro.

Questo dialogo iniziale è il punto di partenza, in cui le idee prendono forma.

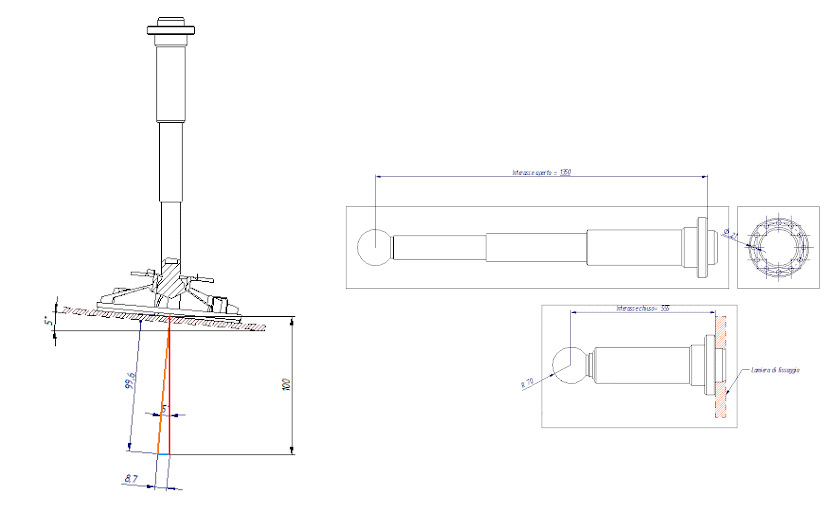

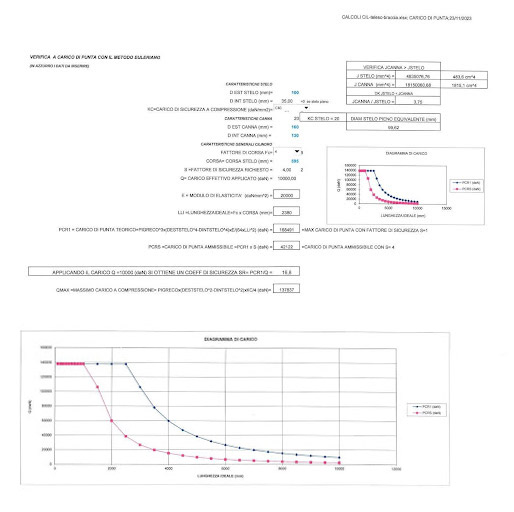

Successivamente, il nostro ufficio tecnico effettua uno studio di fattibilità per valutare attentamente come tradurre le esigenze del cliente in una soluzione pratica e realizzabile.

Viene dimensionato lo stelo per soddisfare la verifica a carico di punta con il metodo Euleriano.

Qualità e Durabilità

SELEZIONE DEI MATERIALI

La scelta dei materiali è fondamentale per garantire le prestazioni del cilindro nel tempo.

Si predilige l’uso di materiali di alta qualità, preferibilmente di produzione italiana, in modo da garantire la massima durata e robustezza dei vari componenti per realizzare il cilindro oleodinamico finito.

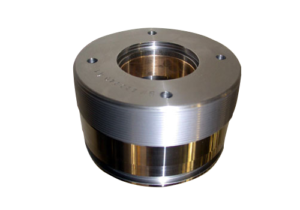

Un pistone idraulico è composto fondamentalmente dai seguenti componenti:

CANNA

STELO

GUIDA

TESTA

FONDELLO

Inoltre, in base alle esigenze di progettazione o del cliente, possono essere arricchiti con altri componenti.

Dalle idee alla realizzazione

PROGETTAZIONE

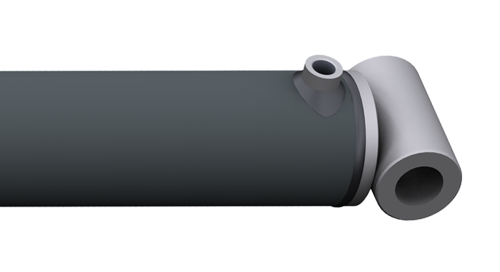

La fase di progettazione è un momento di grande importanza.

Un team di professionisti altamente qualificati, supportato da avanzati sistemi di progettazione CAD, traduce le specifiche richieste del cliente in un progetto dettagliato.

Questo passaggio è cruciale per assicurare che il cilindro speciale sia in grado di svolgere il lavoro richiesto con la massima efficienza.

Spesso il progetto realizzato non ricalca propriamente la richiesta del cliente, pertanto viene seguito da altre proposte di feedback per migliorare il disegno già realizzato.

Il progetto viene sviluppato sul programma 3D Creo Element Direct Modeling, le cui specifiche tecniche e feature avanzate consento la realizzazione tridimensionale e la successiva messa in tavola del complessivo e di tutti i suoi componenti.

dall'arte all'innovazione

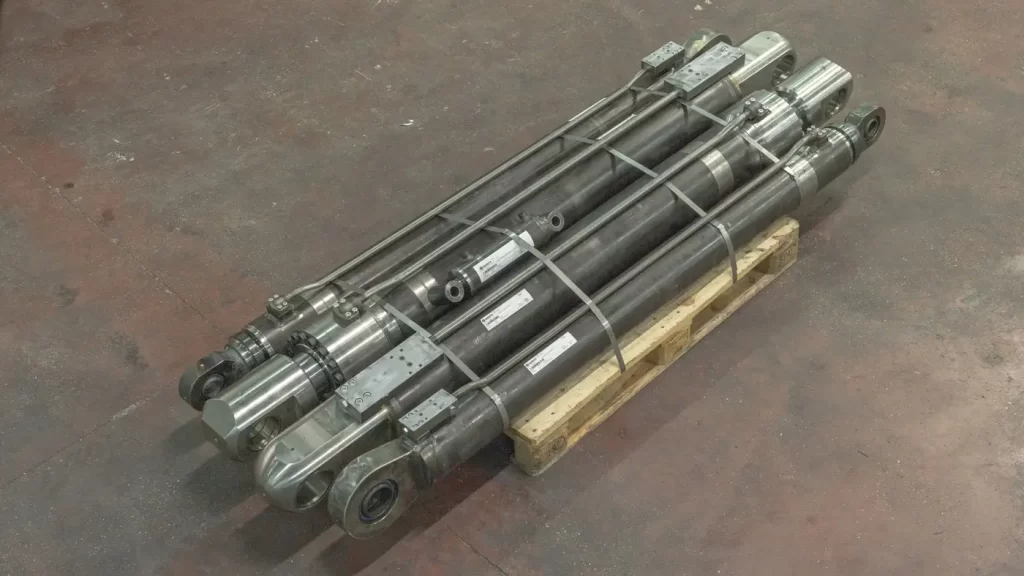

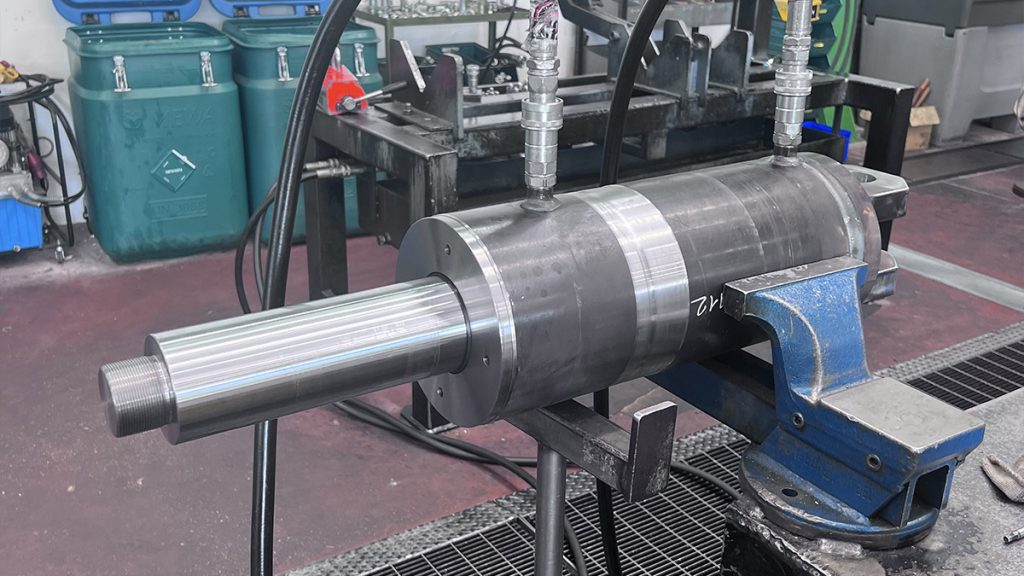

PRODUZIONE

La produzione di un cilindro speciale è un processo per gran parte artigianale che combina all’ abilità dell’uomo coadiuvato da macchinari dall’avanzata tecnologia. Si inizia con la verifica dei materiali selezionati, seguita dal taglio degli elementi secondo le specifiche del progetto. L’uso di macchine utensili, altamente tecnologici e di ultima generazione, garantisce una lavorazione precisa. La fase di saldatura è fondamentale per garantire la solidità della struttura del cilindro, mentre il montaggio completo è eseguito con la massima cura e attenzione ai dettagli.

verifica della qualità

COLLAUDO

Il collaudo è una fase critica del processo. Qui si utilizzano strumenti tecnologici innovativi per verificare la conformità, la robustezza e la stabilità del cilindro. Questa fase garantisce che il prodotto finale risponda a tutti i requisiti del cliente e sia pronto per essere impiegato in campo.

L'ULTIMA FASE

CONSEGNA

Dopo aver superato il rigoroso controllo di collaudo, il cilindro speciale è pronto per essere consegnato al cliente. L’imballaggio è realizzato con estrema attenzione per garantire che il cilindro raggiunga il suo destinatario in condizioni ottimali.